| 热轧板卷缺陷 | 您所在的位置:网站首页 › 轧制方向示意图 折弯方法 › 热轧板卷缺陷 |

热轧板卷缺陷

|

缺陷特征 钢带表面无规律分布的圆形或椭圆形凸包缺陷称气泡。其外缘较光滑,气泡轧破后,钢带表面出现破裂或起皮。某些气泡不凸起,经平整后,表面光亮,剪切断面呈分层状。 产生原因及危害 产生原因: ① 因脱氧不良、吹氩不当等导致板坯内部聚集过多气体; ② 板坯在炉时间长,皮下气泡暴露或聚集长大。 危害:可能导致后序加工使用过程中产生分层或焊接不良。 预防及消除方法 ① 加强板坯质量验收,不使用气泡缺陷暴露的板坯; ② 严格按规程加热板坯,避免板坯在炉时间过长。 检查判断 用肉眼检查; 不允许存在气泡缺陷。 7.3 表面夹杂(M03)

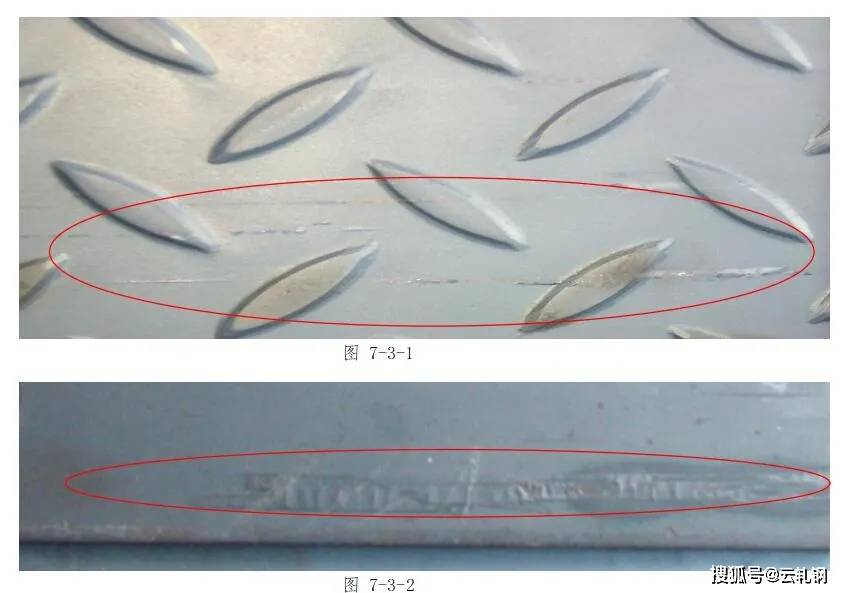

缺陷特征 板坯中的夹杂或夹渣经轧制后在钢带表面暴露的块状或长条状的夹杂缺陷称表面夹杂。其颜色一般呈棕红色、黄褐色、灰白色或灰黑色。 产生原因及危害 产生原因:板坯皮下夹杂轧后暴露或板坯原有的表面夹杂轧后残留在带钢表面。 危害:可能导致后序加工过程中产生孔洞、开裂、分层。 预防及消除方法 加强板坯检查验收,不使用表面存在严重夹杂或夹渣的板坯。 检查判断 用肉眼检查; 钢带表面不允许存在夹杂缺陷。对局部夹杂缺陷允许用修磨的方法清除,但不得超过标准规定的深度和范围。 7.4 分层(M04)

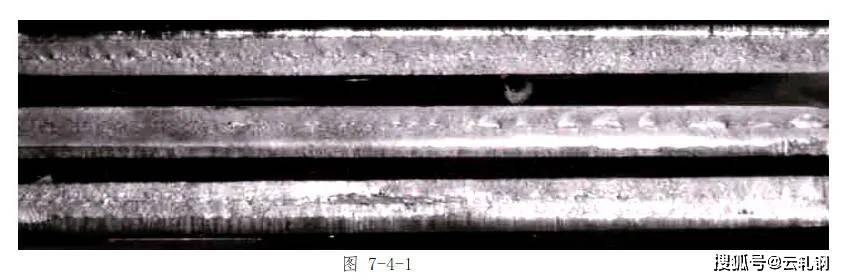

缺陷特征 钢带断面出现连续或断续的线条状分离的现象称分层。 产生原因及危害 产生原因: ① 板坯内部聚集过多的非金属夹杂或夹渣; ② 板坯内部存在严重的中心裂纹或中心疏松,经多道次轧制未能焊合。 危害:导致后续加工使用过程中出现分层或焊接不良;在冷轧轧制时可能断带。 预防及消除方法 ① 加强炼钢冶炼、浇铸过程控制,提高钢质纯净度; ② 加强板坯质量验收,不使用存在严重中心裂纹或中心疏松的板坯。 检查判断 用肉眼检查; 不允许存在分层缺陷。 7.5 中心线缺陷(M05)

缺陷特征 在钢带横断面的中心部位出现明显的连续或断续的细线状缺陷称中心线缺陷。 线条较轻,断断续续,肉眼可见的中心线缺陷称中心偏析I级;明显的连续的线条状,但未完全分开的中心线缺陷称中心偏析II级;明显开口状的中心线缺陷称分层。 产生原因及危害 产生原因:连铸流道质量控制不良或铸坯冷却不良。 危害:可能导致顾客使用过程中出现分层,影响焊接质量。 预防及消除方法 加强连铸流道质量和铸坯冷却控制。 检查及判断 用肉眼检查; 中心偏析I级允许存在;有中心偏析II级的产品不能用于汽车大梁等风险产品,但可用于其他产品。 7.6 压入氧化铁皮(M06)

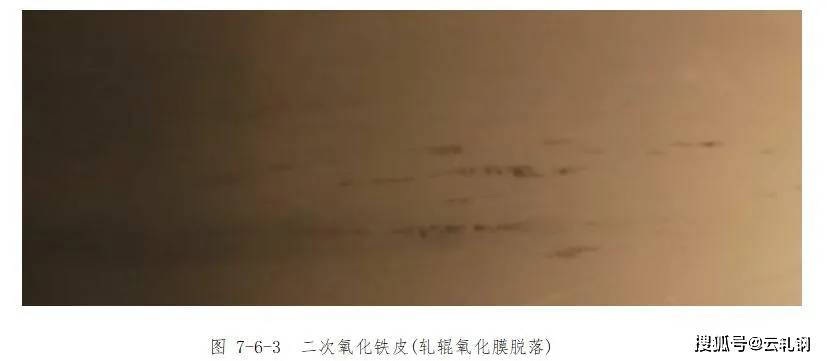

缺陷特征 热轧过程中氧化铁皮压入钢带表面形成的一种表面缺陷称压入氧化铁皮。按其产生原因不同可分为炉生(一次)氧化铁皮、轧制过程中产生的(二次)氧化铁皮或轧辊氧化膜脱落压入带钢表面形成的(二次)氧化铁皮。 产生原因及危害 产生原因: ① 板坯表面存在严重纵裂纹; ② 板坯加热工艺或加热操作不当,导致炉生铁皮难以除尽; ③ 高压除鳞水压力低、喷嘴堵塞等导致轧制过程中产生的氧化铁皮压入带钢表面; ④ 轧制节奏过快、轧辊冷却不良等导致轧辊表面氧化膜脱落压入带钢表面。 危害:影响钢带表面质量和涂装效果。 预防及消除方法 ① 加强板坯质量验收,表面存在严重纵裂纹的板坯应清理合格后使用; ② 合理制订板坯加热工艺,按规程要求加热板坯; ③ 定期检查高压除鳞水系统设备,保证除鳞水压力,避免喷嘴堵塞; ④ 合理控制轧制节奏,确保轧辊冷却效果,防止轧辊表面氧化膜脱落。 检查判断 用肉眼检查; 不允许存在压入氧化铁皮。 7.7 辊印(M07)

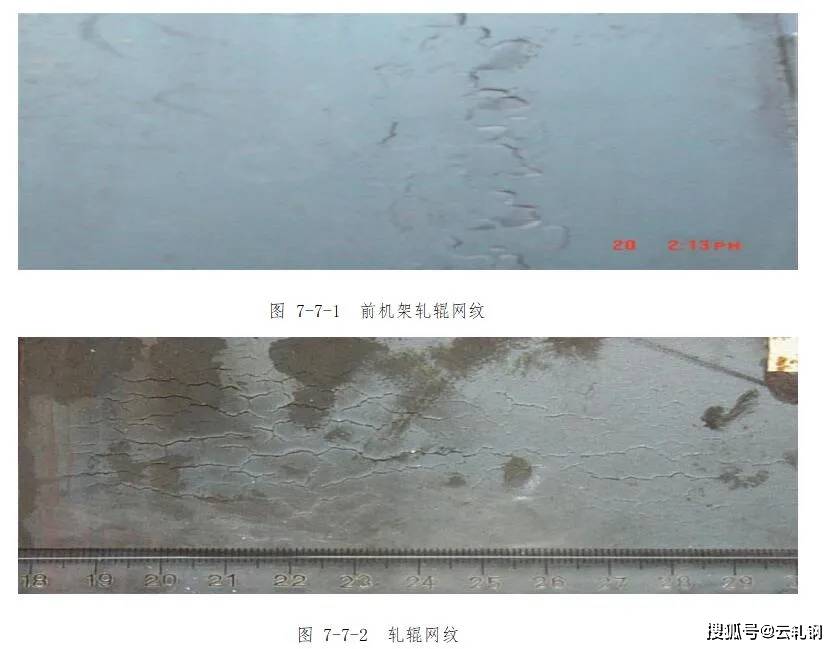

缺陷特征 钢带表面呈周期分布、外观形状不规则的凸凹缺陷称辊印。 产生原因及危害 产生原因: 辊子龟裂、局部掉肉,或表面粘有异物,使局部辊面呈凹、凸状,轧制或精整加工时,压入钢带表面形成凸凹缺陷。 危害:凸辊印可能导致后序轧制过程中产生折迭缺陷;凹辊印可能导致后序轧制过程中产生孔洞。 预防及消除方法 ① 定期检查轧辊表面质量,发现辊子掉肉或粘有异物时及时处理; ② 轧制过程中出现卡钢、甩尾、轧烂等异常情况时,及时检查辊子表面质量,防止辊面损伤或异物粘附; ③ 检查发现轧辊网纹时,立即停机检查轧辊表面质量。 检查判断 用肉眼检查,根据辊印周期确定责任工序; 允许存在轻微辊印,但其深度或高度不得超过标准规定的范围。 7.8 轧烂(M08)

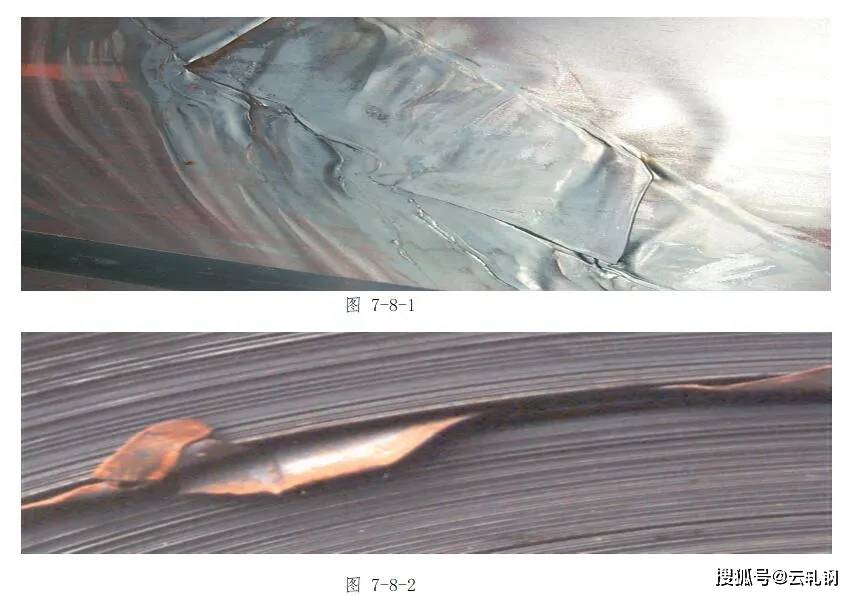

缺陷特征 带钢表面出现多层重叠或轧穿、撕裂等现象称轧烂。 产生原因及危害 产生原因: ① 辊缝调整不当或辊型与来料板型配合不良,带钢延伸不均; ② 板坯局部加热温度不均或轧件温度不均; ③ 精轧侧导板开口度设定不合理; ④ 精轧过程中秒流量不匹配。 危害:轧制过程中断带,存在轧烂缺陷的钢板无法使用。 预防及消除方法 合理配置轧辊辊型,注意辊缝调整; 加强板坯加热温度控制,保证轧件温度均匀; 合理设定精轧侧导板开口度; 保持连轧过程中秒流量一致。 检查判断 用肉眼检查; 不允许存在轧烂缺陷。 7.9 压痕(压印、压坑)(M09)

缺陷特征 钢带表面无周期性分布的凹凸印迹称压痕。 产生原因及危害 产生原因: ① 异物压入,脱落后形成压坑; ② 卸卷小车托辊表面粘肉; ③ 卷筒、卸卷小车部件松动; ④ 吊运钢卷过程中机械损伤; ⑤ 切边或剪板过程中带钢跑偏,飞边压入钢带。 危害:在后续加工使用过程中可能产生孔洞或断带。 预防及消除方法 ① 防止异物压入; ② 加强卸卷小车托辊表面质量检查和修磨,定期更换托辊; ③ 加强卷筒、卸卷小车点检,防止部件松动; ④ 精心搬运钢卷,防止机械损伤; ⑤ 防止带钢跑偏。 检查判断 用肉眼检查; 允许存在轻微压痕缺陷,但不得超过标准规定深度和范围。 7.10 塔形(M10)

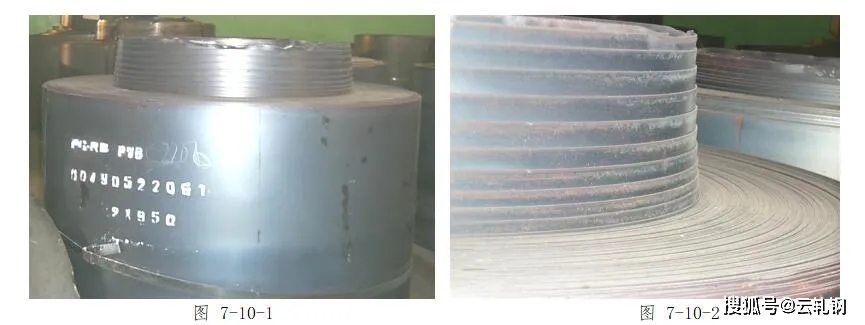

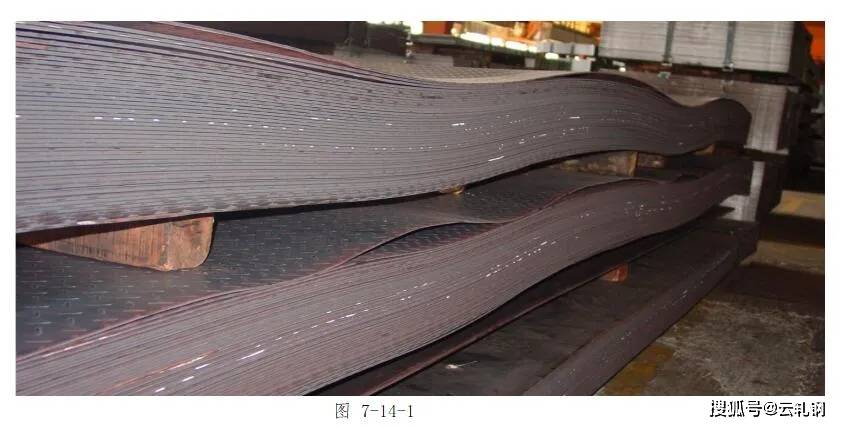

缺陷特征 钢卷上下端不齐,外观呈塔状称塔形。 产生原因及危害 产生原因: ① 助卷辊间隙调整不当; ② 夹送辊辊缝呈楔形; ③ 带钢进卷取机时对中不良; ④ 卷取张力设定不合理; ⑤ 卷筒传动端磨损严重,回转时有较大的离心差; ⑥ 带钢有较大的镰刀弯、楔形或板形不良。 危害:塔形严重的钢卷无法开卷使用。 预防及消除方法 ① 加强助卷辊间隙调整; ② 保持夹送辊辊缝水平; ③ 合理设定卷取机前侧导板,保持带钢对中; ④ 合理设定卷取张力; ⑤ 定期更换卷筒,防止卷筒严重磨损; ⑥ 加强带钢板形控制。 检查判断 用肉眼检查,用适当的工具测量塔形高度; 允许存在轻微塔形,但塔形高度不得超过标准规定的范围。 7.11 松卷(M11) 缺陷特征

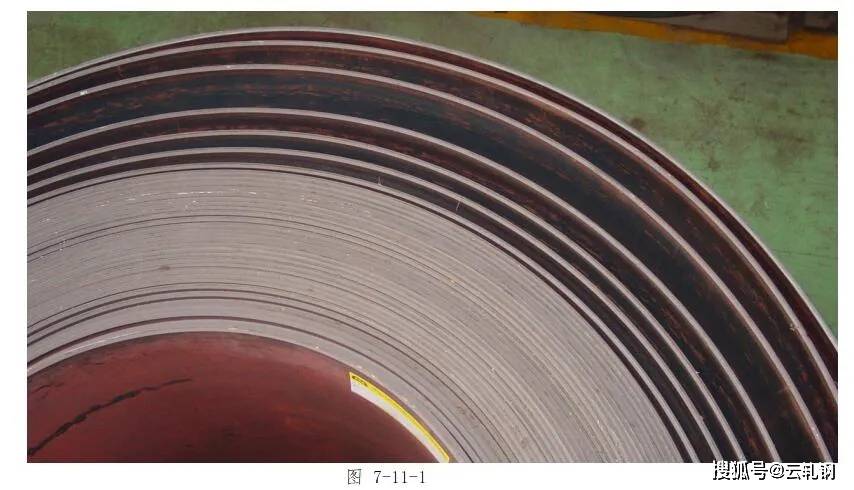

钢卷未卷紧,层与层之间有明显间隙的现象称松卷。 产生原因及危害 产生原因: ① 卷取张力设定不合理、卷取能力不足; ② 带钢存在严重浪形; ③ 带钢卷取完毕,卷筒反转; ④ 捆带未打紧、断带或卷冷钢。 危害:影响钢带包装和搬运,严重的松卷无法开卷使用。 预防及消除方法 ① 合理设定卷取张力; ② 加强带钢板形控制,防止带钢产生严重浪形; ③ 防止卷筒反转; ④ 选用强度高的捆带。 检查判断 用肉眼检查,用卷尺测量钢卷外径; 允许存在轻微松卷,但钢带外径不得超过标准规定的范围。 7.12 扁卷(M12)

缺陷特征 钢卷呈椭圆形的现象称扁卷。 产生原因及危害 产生原因: ① 钢卷在搬运过程中,承受过大的冲击; ② 钢卷卷取张力偏低,卧卷堆放或多层堆放钢卷。 危害:影响钢卷包装和搬运,严重的扁卷无法开卷使用。 预防及消除方法 ① 精心搬运钢卷; ② 合理设定卷取张力,控制卧卷堆放的层数,必要时采用立卷堆放。 检查判断 用肉眼检查,用卷尺测量钢卷内、外径; 允许存在轻微扁卷,但钢卷最小内径和最大外径不得超过标准规定的范围。7.13 瓢曲(M13)

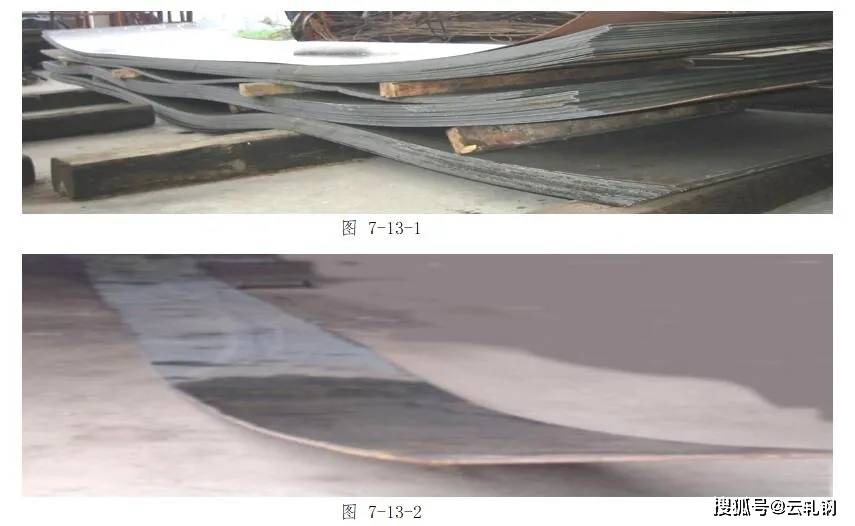

缺陷特征 钢板的纵横部分同时在同一个方向出现翘起的现象称瓢曲。 产生原因及危害 产生原因: ① 带钢轧制过程变形不均; ② 轧制计划编排不合理,在一个轧辊周期内集中轧制窄规格带钢后又集中轧宽规格带钢; ③ 层流冷却不均; ④ 精整生产时,矫直机压下设定不良或压力辊、矫直辊磨损严重; ⑤ 钢板堆放不当。 危害:影响钢板外观形象,严重时可能导致后工序无法加工使用。 预防及消除方法 ① 合理配置辊型,保持带钢变形均匀; ② 合理编排轧制计划; ③ 控制好层流冷却; ④ 加强矫直机压下设定,定期更换压力辊、矫直辊; ⑤ 钢板堆放应平直。 检查判断 用肉眼检查,用适当工具测量钢带不平度; 允许存在轻微瓢曲,但其不平度不得超过标准规定的范围。 7.14 波浪(中浪、双边、单边浪)(M14)

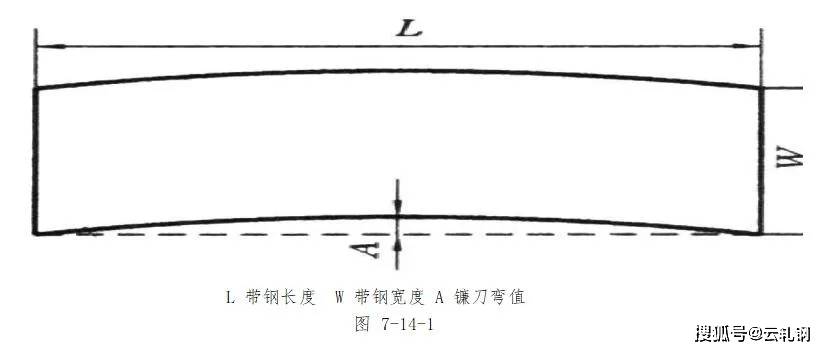

缺陷特征 沿钢带轧制方向呈现高低起伏的波浪形弯曲现象称浪形。根据分布的部位不同,分为中间浪,肋浪和边浪。 产生原因及危害 产生原因: ① 辊型不合理,轧辊磨损不均; ② 轧辊的辊型与来料板形配合不良,精轧后机架压下量过大; ③ 钢带跑偏或辊缝调整不当; ④ 轧辊冷却不均; ⑤ 钢带温度不均。 危害:影响钢板外观质量,严重时后工序无法加工使用。 预防及消除方法 ① 合理配置辊型,合理更换轧辊; ② 合理编排轧制计划,保证不同规格带钢合理过渡,合理分配各机架的压下量; ③ 加强辊缝楔形差值的检查,轧制过程中保持轧件对中良好; ④ 加强轧辊冷却控制; ⑤ 加强板坯加热和轧制过程中冷却控制,保证钢带温度均匀。 检查判断 用肉眼检查,用适当工具测量钢带不平度; 钢带允许存在轻微浪形,但不平度不得超过相关标准的规定。 7.15 镰 刀 弯(M15) L 带钢长度 W 带钢宽度 A 镰刀弯值

缺陷特征 沿钢带长度方向的水平面上向一侧弯曲的现象称镰刀弯。 产生原因及危害 产生原因: ① 轧辊磨损不均,辊缝呈楔形; ② 轧件两侧温度不均,轧制过程中延伸不一致; ③ 立辊或侧导板的中心线有偏差; ④ 轧辊发生轴向串动或两侧轴承磨损不均; ⑤ 侧导板开口度过大,钢带对中不良。 危害:影响钢带外观形象,严重时可能导致后工序无法加工使用。 预防及消除方法 ① 加强辊缝检查,保持两侧辊缝水平一致; ② 加强板坯加热和钢带冷却控制,保证钢带两侧温度均匀; ③ 检查立辊或侧导板中心线; ④ 检查轧辊两侧轴承磨损情况; ⑤ 检查侧导板开口度,确保钢带对中。 检查判断 用肉眼检查,用适当工具测量钢带的镰刀弯值; 允许存在轻微镰刀弯。 7.16 横折(M16)

缺陷特征 开卷后带钢表面出现的横向条状折痕称横折。严重时有手感。 产生原因及危害 产生原因: ① 带钢板形不良; ② 轧制温度控制不合理,带钢在两相区变形,产生混晶; ③ 低碳钢容易产生横折。 危害:影响钢带外观形象,不能作外观件使用。 预防及消除方法 加强带钢板形控制; 合理控制带钢终轧温度; 通过平整可减轻或消除横折。 检查及判断 用肉眼检查; 允许存在轻微横折缺陷,根据顾客使用要求,按横折级别判定。 7.17 折迭(M17)

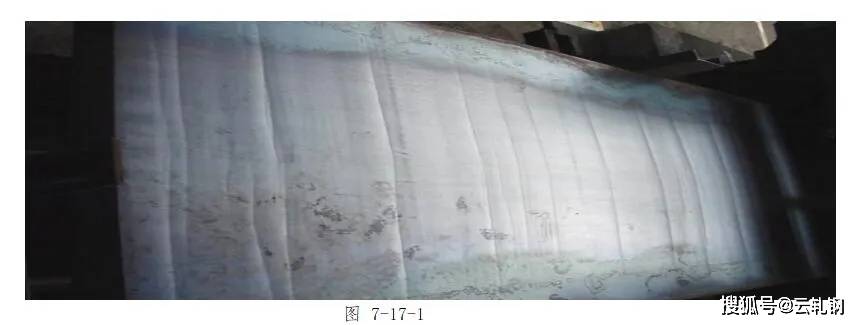

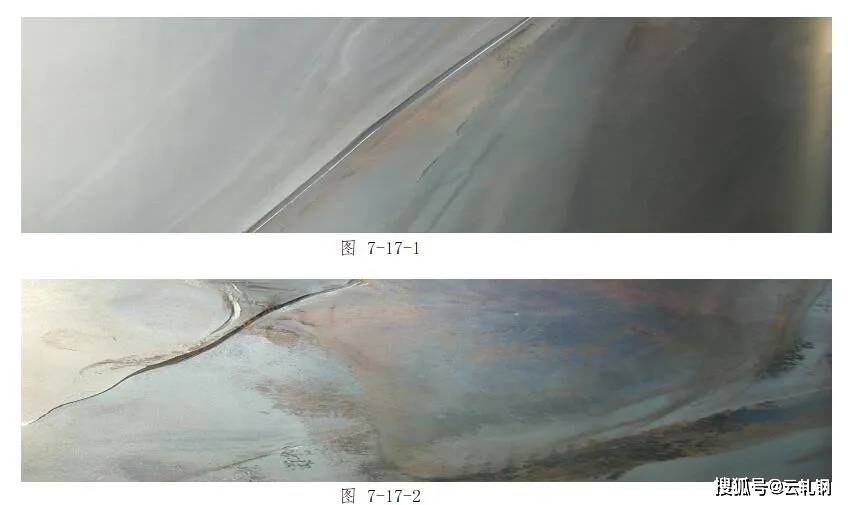

缺陷特征 钢带表面局部区域金属折合的现象称折迭。 产生原因及危害 产生原因: ① 板坯缺陷清理深宽比过大; ② 辊型配置不合理或轧制负荷分配不合理等,导致带钢产生大波浪后被压合; ③ 卷取速度设定不合理,带钢在卷取中出现堆钢、起套。 危害:可能导致冷轧断带,存在折迭的钢板无法使用。 预防及消除方法 ① 加强板坯缺陷清理,避免清理深宽比过大; ② 合理配置辊型和分配轧制负荷,避免带钢出现大波浪; ③ 合理设定卷取速度,防止卷取过程中堆钢、起套。 检查判断 用肉眼检查; 不允许存在折迭缺陷。 7.18 折边(M18)

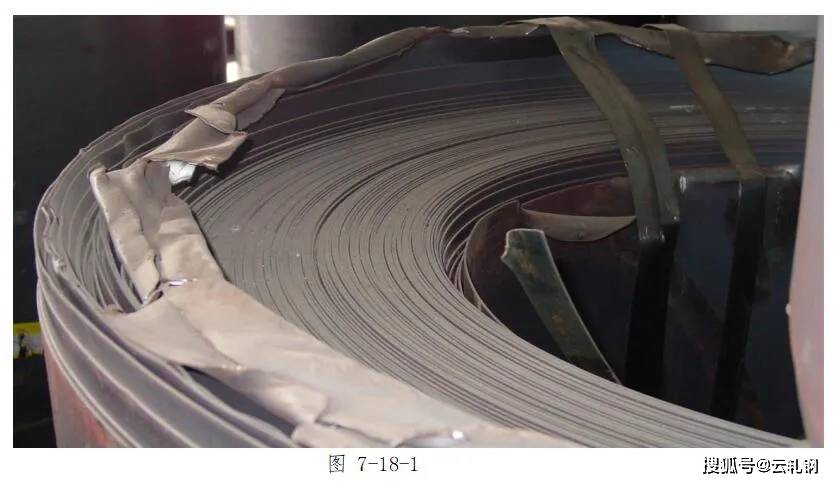

缺陷特征 钢带卷取后边部凸出部分被压折的现象称折边。 产生原因及危害 产生原因: ① 钢带卷取不良,存在塔形,在搬运和堆放过程中出现折边; ② 钢卷卷边错动,或因钢卷松动,使一些带圈层突出,搬运和堆放过程中出现折边,这类折边常发生在厚度较薄的钢卷上; ③ 侧导板的衬板严重磨损,导致薄规格带钢边部刮折。 危害:可能导致钢带宽度不合;后工序切边不良,甚至轧制断带。 预防及消除方法 ① 通过控制钢卷塔形的方法避免钢卷卷取后出现塔形; ② 精心搬运钢卷,避免突出的带圈层损伤,采用卧卷堆放; ③ 加强对侧导板衬板的检查,及时更换磨损严重的衬板。 检查判断 用肉眼检查; 允许存在轻微折边缺陷。可采用修复或切除的办法清除。 7.19 边裂(M19)

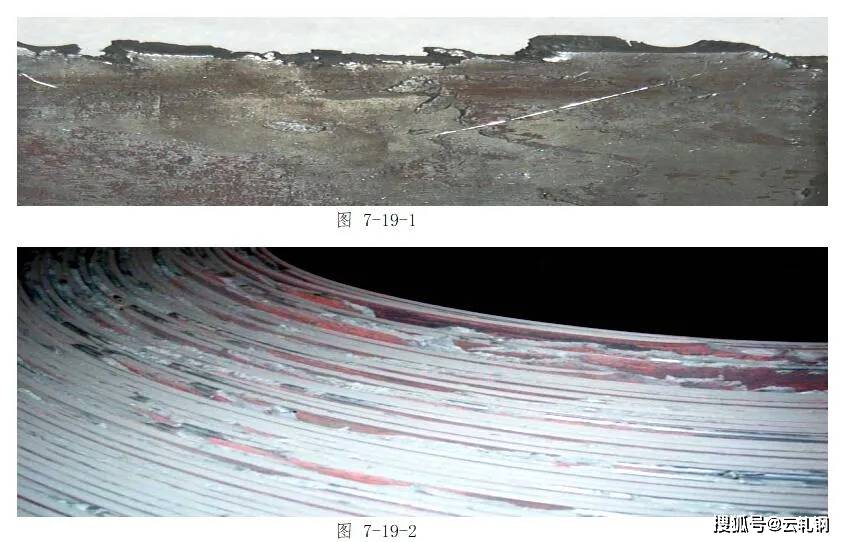

缺陷特征 钢带边缘沿长度方向的一侧或两侧出现破裂的现象称边裂。边裂严重者钢带边部全长呈锯齿状。 产生原因及危害 产生原因: ① 板坯铜含量较高,热脆性大; ② 板坯边缘存在角裂、气泡暴露等缺陷; ③ 板坯加热不当,边部过烧; ④ 立辊侧压量小或精轧、卷取侧导板开口度小; ⑤ 轧件边部温度过低,或张力设定过大。 危害:可能导致后序工序加工使用过程中断带。 预防及消除方法 ① 对含铜高的钢采用高温快烧的加热工艺; ② 加强板坯质量验收,不使用存在角裂、气泡缺陷暴露的板坯; ③ 严格执行板坯加热工艺,防止板坯边部过烧; ④ 合理设定立辊侧压和精轧、卷取侧导板开口度; ⑤ 控制好轧件边部冷却,防止边部冷却过快。 检查判断 用肉眼检查; 允许存在轻微边裂,但边裂深度不得超过标准规定的范围。 7.20 划伤(M20)

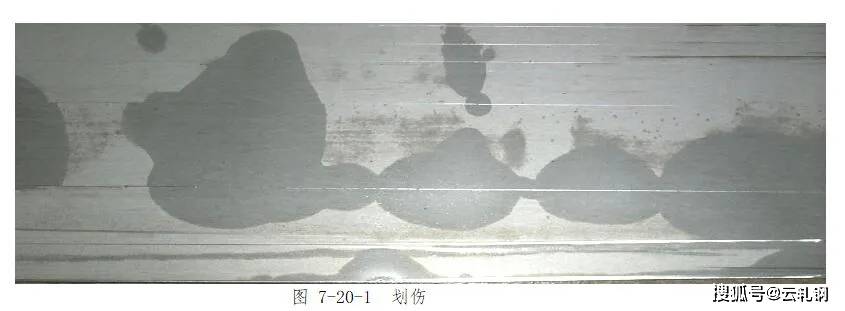

缺陷特征 钢带表面低于轧制面的线状机械损伤称划伤。高温划伤,常呈灰黑色;常温划伤,呈灰白色,有金属光泽。 产生原因及危害 产生原因: 轧钢工序或精整工序工作辊道、侧导板、护板等设备有尖角。轧钢工序划伤主要为精轧F6后卫板划伤和层冷辊道划伤。前者常为连续划伤;后者常为间断划伤。 危害:划伤处氧化铁皮酸洗不易去除;可能导致折弯开裂。 预防及消除方法 检查与带钢接触工作辊道、侧导板、护板等设备,确保其表面光滑无棱角。 检查判断 用肉眼检查; 允许存在轻微划伤缺陷,但其深度不得超过标准规定的范围。 7.21 刮伤(M22)

缺陷特征 钢带表面呈点状、条状或块状的机械损伤称刮伤。高温下产生的刮伤呈灰黑色,常温下产生的刮伤呈灰白色,并有金属光泽。 产生原因及危害 产生原因: ① 与带钢接触的工作辊道粗糙或卡阻; ② 护板、侧导板等设备严重磨损或粘附异物; ③ 带钢对中不良,存在较大的镰刀弯或带钢呈蛇形移动; ④ 开卷时因钢卷的头几圈松弛,与开卷机心轴的速度不一致。 危害:刮伤处氧化铁皮酸洗不易去除;可能导致折弯开裂。 预防及消除方法 ① 定期更换与带钢接触的工作辊,加强对其表面质量的检查; ② 检查护板、侧导板等设备,防止异物粘附; ③ 保持带钢对中良好; ④ 合理控制开卷速度。 检查判断 用肉眼检查; 允许存在轻微刮伤缺陷,但其深度不得超过标准规定的范围。 7.22 剪切断面不良(M22)

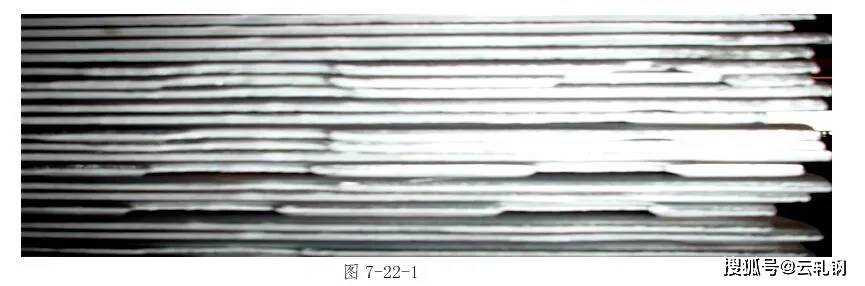

缺陷特征 钢板或钢带的剪切断面呈凸凹不平的现象称剪切断面不良。通常有倒角、毛刺。 产生原因及危害 产生原因: ① 剪刃间隙、重合量调整不当或剪刃磨损严重; ② 带钢存在镰刀弯或侧导板移位,导致一边切边量过小,无法切掉; ③ 带钢有镰刀弯或侧导板开口度设定太小,把带钢边缘夹坏。 危害:使用过程中容易产生应力集中、导致开裂。 预防及消除方法 ① 调整剪刃的间隙与重合量,及时更换剪刃; ② 检查侧导板的位置,合理设定侧导板开口度; ③ 当带钢来料不正常时,精心操作,避免钢带边缘在侧导板内被夹坏。 检查判断 用肉眼检查; 对钢板横断面的剪切不良,用修磨的方法消除;对纵边未切掉的钢带,应重新把边部切除,否则判废。 7.23 纵切交叉卷(M23)

缺陷特征 两条窄带卷相互交叉的现象称纵切交叉卷。 产生原因及危害 产生原因: 带钢板形不良; 带钢出分剪机后跑偏; 分离器调整不当; 卷取机设定不合理或调整不当。 危害:影响纵切带外观形象,严重时各条纵切带不能分开,导致整包钢带无法开卷使用。 预防及消除方法 加强带钢板形控制; 精心操作,防止带钢跑偏; 调整好分离器; 合理设定卷取机参数,优化卷取机操作。 检查及判断 用肉眼检查; 不能分包的纵切交叉卷判废。 7.24 油污(M24)

缺陷特征 钢带(板)表面或边部粘附油斑称油污。 产生原因及危害 产生原因: ① 生产设备漏油或设备检修过程中的油污掉在钢带或钢卷上; ② 运输或搬运设备残留有油污。 危害:酸洗时不能将油污去除,影响后工序产品表面质量。 预防及消除方法 ① 加强设备检查,禁止在钢带上方检修设备,防止设备用油滴在钢带上; ② 装车前清除车内油污。 检查及判断 用肉眼检查; 根据产品合同及相关标准判定。 7.25 撞伤(M25)

缺陷特征 钢带或钢板表面、端部或侧面呈深浅不一,大小不等的无规律撞击损伤称撞伤。 产生原因及危害 产生原因: ① 钢带或钢板在运输、吊运过程中撞击设备或被设备撞击; ② 钢卷从步进梁上跌落。 危害:影响钢带(板)外观形象,严重时导致钢带(板)无法使用。 预防及消除方法 ① 精心搬运钢带(板),防止钢带(板)与设备发生撞击; ② 加强对步进梁的检查维护,防止钢卷跌落。 检查及判断 用肉眼检查,必要时用适当工具测量撞击部位深度; 边部撞伤,比照边裂缺陷判定;表面撞伤形成的凹坑,比照压痕缺陷判定。 7.26 厚度不合(M26)

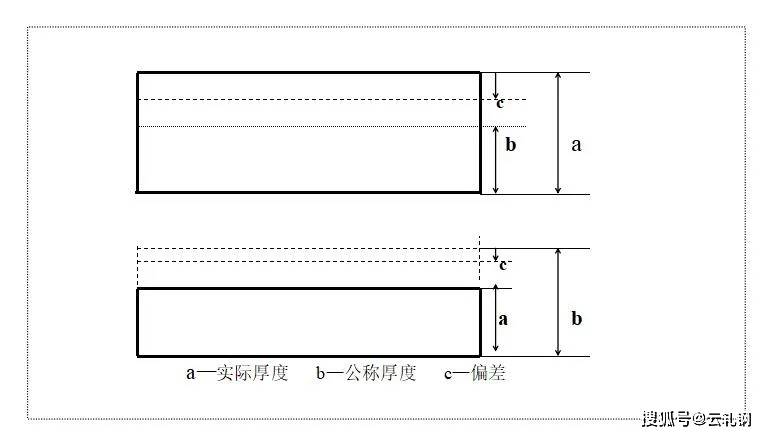

缺陷特征 钢带的实际厚度超出标准规定的允许偏差值称厚度不合。 产生原因及危害 产生原因:① 板坯的化学成分严重偏析或同一批钢成分偏差大; ② 加热温度或带钢温度不均,黑印严重,轧制温度变化较大; ③ 粗轧来料厚度变化大; ④ 轧辊严重磨损或辊型设计不合理; ⑤ 轧辊轴承的椭圆度过大; ⑥ 精轧各架的轧制速度,张力设定或压下不合理; ⑦ 测厚仪的测量误差大; ⑧ 厚度调控(AGC)系统动作失调。 危害:导致改规格,可能损坏顾客冲压模具。 预防及消除方法 ① 保证板坯成分均匀; ② 严格控制加热温度,保证温度均匀;检查除鳞高压水及机架间冷却水的水嘴角度和堵塞情况,保证带钢冷却均匀; ③ 合理控制粗轧厚度,减少厚度波动; ④ 检查轧辊的磨损情况,合理配置辊型,定期更换轧辊; ⑤ 加强轧辊装配前的检查,保证轧辊轴承的椭圆度符合规定; ⑥ 合理控制精轧各架的轧制速度,张力和压下量; ⑦ 校正测厚仪的测量误差; ⑧ 调整AGC系统。 检查判断 用量具测量; 根据标准规定的测量部位,对钢带厚度实测,厚度不得超过允许的偏差值。对超出厚度偏差范围的钢带,允许改判。 7.27 宽度不合(M27) 公称宽度偏差实际宽度偏差 实际宽度公称宽度

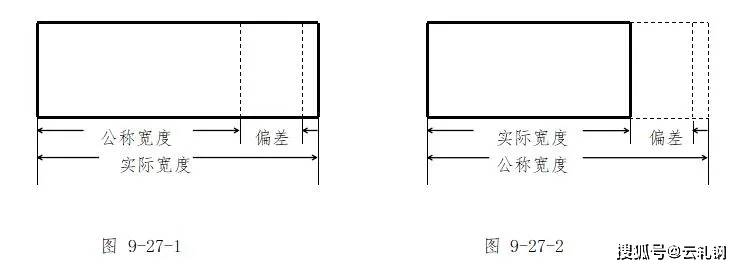

缺陷特征 钢板或钢带的实际宽度超出标准规定的允许偏差值称宽度不合。 产生原因及危害 产生原因: ① 板坯宽度波动或侧面清理超标; ② 加热温度或带钢温度不均,轧制温度变化大; ③ 立辊侧压设定不合理; ④ 精轧机组、卷取机张力设定不合理,拉钢现象严重; ⑤ 测宽仪测量误差大; ⑥ 钢带切边时,切边剪设定存在较大偏差。 危害:导致改规格,可能导致冷轧切边不良或断带。 预防及消除方法 ① 加强板坯质量验收; ② 保证板坯加热温度均匀,加强轧线带钢冷却控制,保持轧制温度均匀; ③ 合理设定立辊侧压量; ④ 合理设定精轧机组和卷取机张力; ⑤ 校正测宽仪的测量误差; ⑥ 根据钢带切边宽度合理设定切边剪。 检查判断 用量具测量; 实测钢板或钢带宽度,不得超过标准规定的允许偏差值,否则应改判。 7.28 长度不合(M28)

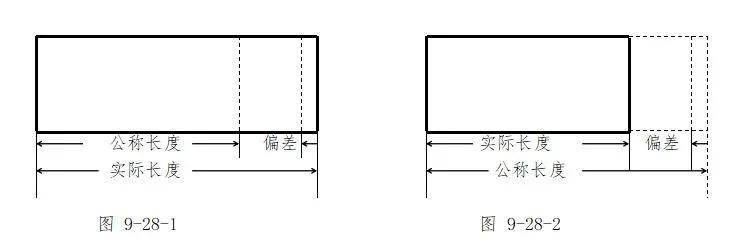

公称长度偏差实际长度偏差 实际长度公称长度 缺陷特征 钢板实际长度超出标准规定的允许偏差值称长度不合。 产生原因及危害 产生原因: ① 飞剪剪切长度设定不当; ② 矫直机压下不良,测量辊打滑。 危害:导致改规格,降低成材率。 预防及消除方法 ① 合理设定飞剪剪切长度,并经常进行长度复尺检查; ② 加强飞剪、矫直机、测量辊的维护和操作。 检查判断 用量具测量; 实测钢板长度,钢板长度不得超过标准规定的允许偏差值,否则应改判。 7.29 凸度不合(M29)

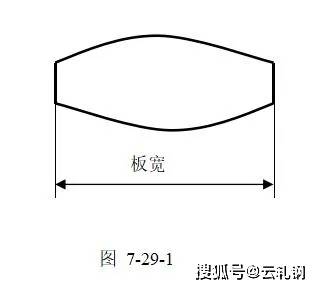

缺陷特征 钢带中间厚,两边薄,钢带宽度方向的横断面呈弧形的现象称凸度不合。 产生原因及危害 产生原因: ① 轧辊严重磨损; ② 轧辊冷却不均; ③ 辊型设计不合理; ④ 轧制负荷分配不均,轧辊弹跳变形过大; ⑤ 弯辊装置故障或运行不良; ⑥ 轧制计划编排不合理,集中轧制窄带钢后又轧制宽带钢。 危害:影响冷轧工序板形控制,可能产生中间浪。 预防及消除方法 1 检查轧辊磨损情况,及时更换轧辊; 2 合理控制轧辊冷却水,保证轧辊冷却均匀; 3 合理设计轧辊辊型; 4 合理分配各机架轧制负荷,避免轧辊弹跳变形过大; 5 合理使用弯辊; 6 合理编排轧制计划。 检查判断 用量具测量,钢带凸度值是以宽度方向中心厚度与距离两边部40mm处的板厚平均值之差来表示; 应保证有一定的凸度,但凸度值不得超过规定的允许范围,且应保证公称厚度的允许偏差。 7.30 楔形(M30)

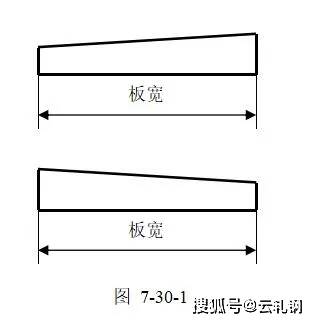

缺陷特征 钢板横断面厚度从一边到另一边逐渐增厚或减薄的现象称楔形。 产生原因及危害 产生原因: ① 轧辊磨损严重; ② 辊缝调整不当; ③ 轧件跑偏。 危害:影响冷轧工序板形控制,可能产生边浪。 预防及消除方法 ① 及时更换磨损严重的轧辊; ② 保持轧辊辊缝水平; ③ 合理设定侧导板的开口度,保持带钢对中良好。 检查判断 用量具测量,钢带楔形值是以距传动侧边部40mm处厚度与距工作侧边部40mm厚度之差值来表示。当传动侧厚时以(+)表示。当传动侧薄时以(-)表示。 楔形值不得超过标准或协议允许的范围,且应保证公称厚度的允许偏差。 7.31 切斜(M31)

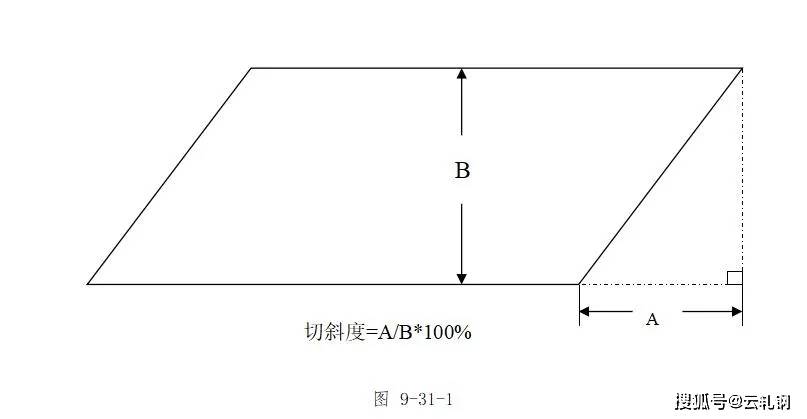

缺陷特征 钢板的长度方向和宽度方向不垂直的现象称切斜。 产生原因及危害 产生原因: ① 飞剪调整不当; ② 带钢跑偏,前端斜着进入飞剪; 危害:导致钢带部分或全部判废。 预防及消除方法 ① 合理调整飞剪。 ② 精心操作,剪切时带钢要摆正。 检查判断 用量具测量; 按照有关标准的规定,在保证公称尺寸最小矩形的条件下,钢板长度不得超过允许的偏差。 7.32 冲裂(M32)

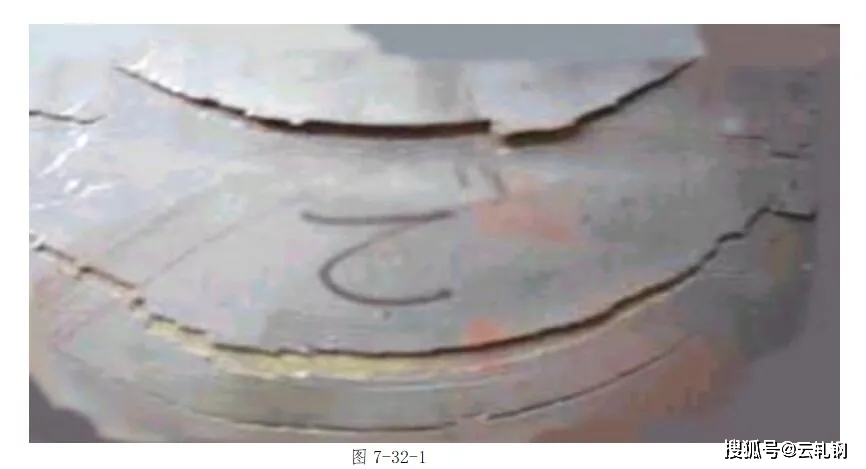

缺陷特征 钢材产品在顾客冲压/折弯过程中在变形较大的部位出现的钢材基体开裂。 产生原因及危害 产生原因: ① 钢材延伸性能与顾客生产工艺要求不匹配,顾客在冲压/弯曲过程中的润滑达不到要求; ② 钢材延伸性能不符合要求; ③ 钢材存在夹杂缺陷或其它导致局部应力集中的表面缺陷。 危害:导致产品无法使用。 预防及消除方法 ① 加强与顾客的沟通,确保产品交货标准要求的性能指标满足顾客生产工艺要求,改善顾客生产工艺条件; ② 加强工艺控制提高产品性能的均匀、稳定性,加强检验,杜绝不合格品出厂; ③ 加强冶炼、浇铸工艺,减少钢中夹杂,加强表面质量检查,杜绝不合格品出厂。 检查及判断 用肉眼检查,必要时可取样检验; 根据检验结果和钢材生产工艺、顾客加工工艺进行综合判断。 更多精彩内容,尽在【云轧钢】公众号返回搜狐,查看更多 |

【本文地址】